Разработка конструкции универсальной транспортной платформы для передвижения по поверхности Луны

Разработана конструкция пилотируемой универсальной транспортной платформы. Определены толщины обечайки и донышек. Рассчитаны радиусы левого, правого и разделительного донышка. Определён шаг продольного элемента и конструкцию перехода от продольных силовых элементов к шпангоуту. Выполнен расчет шпангоута на устойчивость.

Определен состав служебных систем и комплекс целевой аппаратуры. Сформулирована массовая сводка разрабатываемого изделия.

Введение

Более 50 лет назад основоположником практической космонавтики академиком С.П. Королевым была поставлена задача создания транспортного средства для передвижения по поверхности Луны. Эта задача казалась фантастической. Но вскоре идея приобрела инженерные формы, определились конкретные научно-технические проблемы, которые необходимо было устранить. Как следствие большой и успешной работы появилась первая советская передвижная лаборатория «Луноход-1».

В наше время перспективы освоения Луны связаны с её колонизацией или построением временно обитаемых исследовательских, производственных и транспортно-пересадочных баз. С появлением таких проектов появляются новые интересные и не менее сложные задачи. Одной из таких задач является обеспечение передвижения по поверхности Луны с целью выполнения транспортных, исследовательских, грузовых и строительных работ. Идея передвижения человека по поверхности Луны с помощью пилотируемого транспортного средства обрела новую концепцию – луноходы с герметичной кабиной экипажа. По состоянию на 2023 год, имеются различные прототипы планетоходов, но только один перспективный планетоход прошёл наземные испытания.

Описание элементов конструкции КА

Эластичные колёса высокой проходимости

Колёса универсальной транспортной платформы должны удовлетворять следующие требования:

- колеса должны обладать достаточной жесткостью, чтобы выдержать вес УТП, который составляет более 2 тонны;

- колеса должны быть как можно легче, чтобы снизить затраты на транспортировку УТП на поверхность Луны;

- колеса должны обеспечивать достаточное сцепление, для передвижения по непредсказуемому рельефу Луны.

Исходя из вышеперечисленных критериев, была выбрана конструкция эластичных колёс высокой проходимости.

Рис. 1. Эластичное колесо высокой проходимости

Такая конструкция колеса обеспечивает сцепление, равное или превосходящее обычные алюминиевые колеса и исключает возможность пробоя. Колесо, состоит из множества пружин SMA. Каждая пружина переплетается между собой, образуя сетчатую структуру по всей окружности колеса. SMA используется для увеличения степени деформации, которую могут претерпевать эластичные колеса без возникновения пластической деформации. Пружинная шина, изготовленная из сплава с памятью формы и может быть практически невосприимчива к пластической деформации.

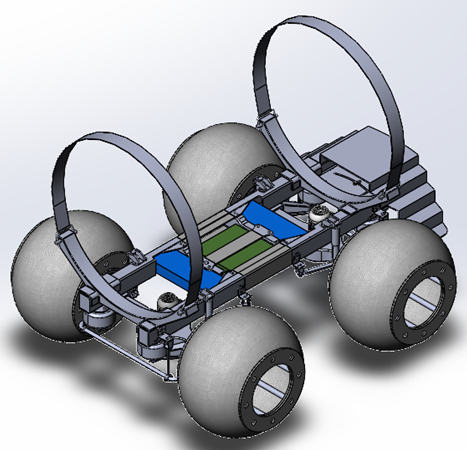

Шасси с независимой подвеской

Независимая подвеска – это широкий термин для обозначения любой системы подвески транспортного средства, которая позволяет каждому колесу на одной оси перемещаться по вертикали (т.е. реагировать на неровность поверхности) независимо друг от друга. Шасси с независимой подвеской наделяет УТП способностью поглощать или изолировать герметичный отсек (ГО) от возможных ударов, исходящих от неровностей поверхности. Эта способность позволяет ГО не испытывать колебаний при движении по непредсказуемой поверхности Луны, поглощать энергию от неровностей и рассеивать ее, не вызывая излишних колебаний УТП.

Рис. 2. Шасси Универсальной транспортной платформы

Так же в базу шасси встроена система электропитания. В состав системы электропитания входит один электрохимический генератор (ЭХГ) и четыре аккумуляторные батареи (АБ). Для обеспечения необходимой энергией всех систем КА, был выбран ЭХГ производства НПО «ЦЕНТРОТЕХ» РОСАТОМ (рис. 3). Основные характеристики ЭХГ «Фотон» с матричным электролитом представлены в таблице 1. Источник энергии на базе матричных топливных элементов для комплектации воздухонезависимых энергетических установок для основного энергоснабжения, систем резервного и бесперебойного питания.

Таблица 1

Основные характеристики ЭХГ «Фотон» с матричным электролитом

|

Параметр |

Значение |

|

Мощность, кВт |

10 |

|

Напряжение, В |

27-37 |

|

Давление реагентов, МПа |

0,4 |

|

Основной конструкционный материал |

никель |

|

Плотность тока при номинальной мощности, Ма/см2 |

220 |

|

Ресурс, ч |

500-1000 |

|

Масса, кг |

145 |

Топливный элемент – устройство, в котором происходит соединение водорода с кислородом («холодное горение») с выделением воды, тепла и образованием на электродах напряжения до 1,23 В. В качестве топлива энергоустановки используются газы – водород и кислород.

Рис. 3. ЭХГ «Фотон» с матричным электролитом

Воздухонезависимые объекты обеспечивают высокие технико-экономические показатели при комплектации энергетических установок в условиях отсутствия воздуха (космос, подводные объекты). На базе выполненных разработок могут создаваться источники электрической энергии различной мощности (от 1 кВт до 1 МВт). В качестве резервного источника питания и дублирующего источника питания для систем с малым энергопотреблением используются АБ. Для работы на поверхности Луны было принято решение использовать никель-водородные АБ (NiН) Характеристики никель-водородных АБ представлены в таблице 2.

Таблица 2

Характеристики никель-водородные АБ

|

Параметр |

Значение |

|

Номинальное напряжение, В |

1,26 |

|

Удельная энергия по массе, Вт*ч/кг |

50-56 |

|

Удельная энергия по объему, Вт*ч/дм3 |

100-120 |

|

Саморазряд, %/сутки |

40(3) |

|

Максимальное избыточное давление, МПа |

12 |

|

Отдача по емкости, % |

89-32 |

|

Срок службы, годы/циклы |

7/1000 |

|

Напряжение, В |

37 |

|

Емкость, А*ч |

72 |

|

Масса, кг |

55 |

|

Удельная энергия, Вт*ч/кг |

49 |

Лобовое остекление

С учетом специфики работы на поверхности Луны лобовое остекление выполнено из оксинитрид алюминия (AlON). Материал представляет собой керамику, состоящую из алюминия, кислорода и азота. ALON имеет высокое оптическое пропускание (>85%) в диапазоне длин волн от ближнего УФ до среднего ИК (от 0,25 до 4,0 мкм).

Преимущества прозрачного алюминия:

- в 4 раза прочнее, чем закаленное кварцевое стекло;

- на 85% тверже сапфира;

- почти на 15% надежнее шпинели, изготавливаемой из алюмината магния.

Изготовление лобового остекления производится с использованием надежного процесса с неизменно высоким качеством и выходом. Огромный широкий потенциал применения. Применяется в самых разных отраслях, где требуется сочетание высокой прозрачности и долговечности.

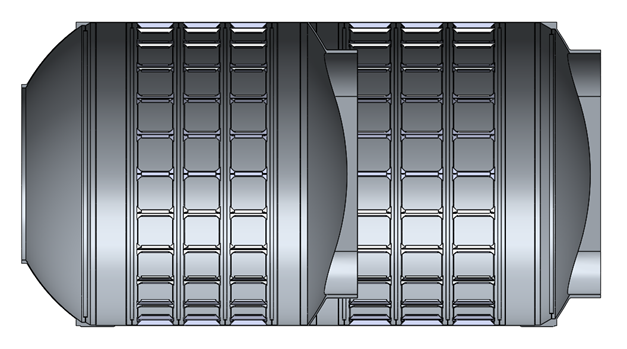

Герметичный отсек

Герметичный отсек состоит из цилиндрической обечайки, пологого сферического левого, правого и промежуточного донышка, набора силовых шпангоутов и продольных лонжеронов (рис. 3). Конструкция герметичного отсека выполнена из материала АМГ-6.

На этапах транспортировки, старта, разделения и прилунения будут преобладать поперечные нагрузки, которые будут восприниматься набором шпангоутов Т-образного сечения.

В герметичном отсеке должно располагаться необходимое оборудование, для функционирования всех систем УТП. Оборудование устанавливается на промежуточные лонжероны.

Рис. 3. Силовой набор герметичного отсека

Расчёт массово габаритных характеристик ГО

К внутренним силам относится: давление внутри ГО.

К внешним нагрузкам относятся:

- перегрузки при транспортировке;

- перегрузки на страте;

- перегрузки при разделении;

- точечные силы и моменты, передаваемые на УТП, от посадочной платформы при включении маневренных ДУ;

- нагрузки при посадке на поверхность Луны.

Задача:

- выполнить расчет толщины обечайки герметичного отсека;

- выполнить расчет толщин левого, правого и промежуточного донышка;

- выполнить расчет на устойчивость шпангоута;

- определить шаг продольного лонжерона.

Конструкция герметичного отсека выполнена из материала АМГ-6.

Рабочее давление в пространстве жилого отсека: РЭ=1,013 (бар).

Радиус ГО: R=0,8750 (м).

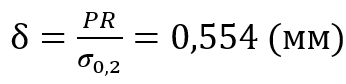

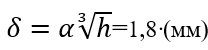

Необходимо рассчитать толщину обечайки герметичного отсека, т.е. значение δ :

:

(1)

(1)

С учёт коэффициента безопасности и коэффициента сварного шва методом автоматической сварки (k=0,8), получим 1,5 мм. Далее определим фактическую толщину обечайки по сортаменту ГОСТ 19903-2015. Фактическая толщина обечайки герметичного отсека δ=2 мм.

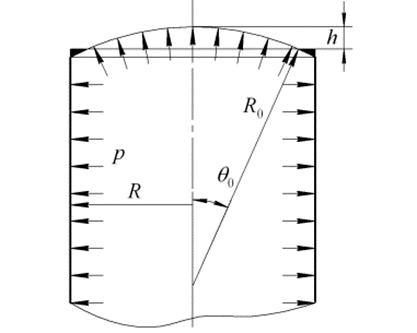

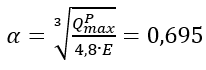

В месте стыка пологого сферического днища с обечайкой, устанавливается шпангоут. Шпангоут воспринимает значительную радиальную распределённую нагрузку, которая действует на шпангоут со стороны днища. Днище – простая, с точки зрения технологии изготовления, конструкция. Левое и правое донышко может иметь малую высоту h. Следует отметить, что то в расчётах на прочность должна учитываться значительная моментность напряжённого состояния, возникающая в районе стыка днища с обечайкой (рис. 4).

Рис. 4. Пологое сферическое донышко

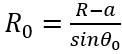

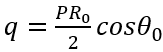

Если же исходить из безмоментной теории, то усилия в днище будут иметь значения [1, c. 119]:

(2)

(2)

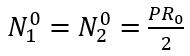

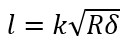

Для определения роли шпангоута в восприятии нагрузок, рассмотрим шпангоут и обечайку отдельно друг от друга. На рисунке 5, показаны усилия взаимодействия между элементами днища.

Рис. 5. Усилия взаимодействия между элементами днища.

На шпангоут действуют меридиональные погонные силы N10 и N20 со стороны днища и обечайки соответственно, а также внутренне давление P.

Эти силы можно свести к равномерной радиальной сжимающей нагрузке q, приложенной к осевой линии шпангоута, и погонному скручивающему моменту m (рис. 6).

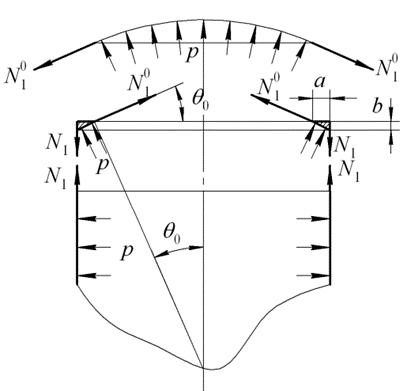

Радиус днища можно выразить следующим образом:

(3)

(3)

где: a=b1ctg θ.

Радиус левого днища: R0=1050 мм.

Радиус правого днища: R0=1500 мм.

Учтём, что размеры поперечного сечения шпангоута малы, по сравнению с радиусом обечайки. Исходя из этого условия определим приближённое значение q:

(4)

(4)

Величину скручивающего момента найдём в соответствии с

рисунком 6, где буквой O обозначено положение центра тяжести сечения шпангоута [1, c. 120].

Рис. 6. Поперечное сечение шпангоута

Допускается пренебречь моментом от давления и учитывать, что размеры поперечного сечения шпангоута малы, по сравнению с радиусом обечайки. Под действием радиальной нагрузки q и скручивающего момента m

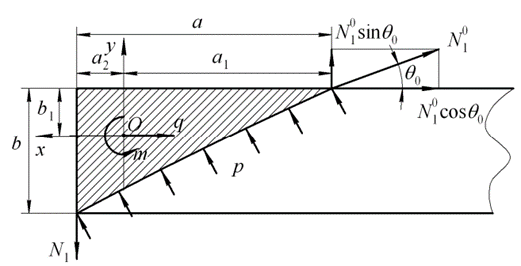

и скручивающего момента m в поперечном сечении шпангоута возникают осевая сила N=-qR и изгибающий момент Mx=mR относительно оси x, проходящей через центр тяжести сечения и лежащей в плоскости шпангоута [1, c. 120]. Зная эти величины, можно вычислить нормальное напряжение в поперечном сечении шпангоута. Приведённый расчёт носит приближённый характер. Более точный результат можно получить, если включить в сечение шпангоута примыкающие к нему участки обечайки и днища, размеры которых определяются по формуле:

в поперечном сечении шпангоута возникают осевая сила N=-qR и изгибающий момент Mx=mR относительно оси x, проходящей через центр тяжести сечения и лежащей в плоскости шпангоута [1, c. 120]. Зная эти величины, можно вычислить нормальное напряжение в поперечном сечении шпангоута. Приведённый расчёт носит приближённый характер. Более точный результат можно получить, если включить в сечение шпангоута примыкающие к нему участки обечайки и днища, размеры которых определяются по формуле:

(5)

(5)

где: δ – толщина днища. Коэффициент k рекомендуется принимать равным k = 0,6 при θ0 ≤ 60° и k = 0,7 при θ0 > 60°.

– толщина днища. Коэффициент k рекомендуется принимать равным k = 0,6 при θ0 ≤ 60° и k = 0,7 при θ0 > 60°.

Толщина левого днища: δ=10 мм.

Толщина правого днища: δ=15 мм.

Хотя осевая сила оказывается отрицательной (то есть сжимающей), потери устойчивости шпангоута здесь не происходит из-за поддерживающего влияния пологого днища. Поэтому условие прочности можно свести к требованию, чтобы напряжение в сечении шпангоута по абсолютной величине не превосходило предела прочности материала.

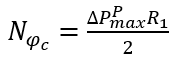

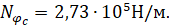

Расчет шпангоута промежуточного донышка начинается с расчета погонных усилий, действующих на шпангоут со стороны обечайки. Расчет погонных усилий Nφc определяется по формуле:

(6)

(6)

Получим

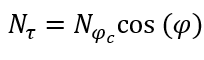

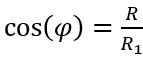

Погонные радиальные усилия  вычислим по формуле:

вычислим по формуле:

(7)

(7)

(8)

(8)

где: R1=1,500 мм;

Получаем Nτ=2,36∙105 Н/м.

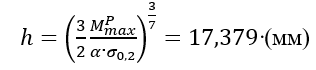

Расчет шпангоута на устойчивость будет производиться с помощью закона изменения погонной касательной силы, изгибающего момента и перерезывающей силы. Расчёт будем проводить для самого нагруженного участка – участок старта РН со стартового стола. Используя ЭВМ для расчёта нагрузок действующих на КА на участке старта, получим следующие значения:

- перерезывающая сила: QPmax=110 кН;

- касательная сила: PPmax=50 кН;

- изгибающий момент: MPmax=58 кН.

Рассмотрим типовое Т-образное сечение шпангоута. Для определения высоты и толщины стенки, необходимо рассчитать коэффициент α . Для расчёта необходимых значений воспользуемся следующими формулами:

. Для расчёта необходимых значений воспользуемся следующими формулами:

(9)

(9)

(10)

(10)

(11)

(11)

Округляя рассчитанные значения, получим:

высота стенки шпангоута: h=20 мм;

толщина стенки: δ=2 мм.

В конструкциях КА, особенно, таких как космическая станция, возникает необходимость размещения аппаратуры и крепление ее к обечайке. Гладкая обечайка не позволяет решить эти вопросы, и приходится вваривать продольные силовые элементы, что вызывает следующие недостатки:

- резко усложняется конструкция обечайки;

- появляется много дополнительных швов, которые увеличивают трудоемкость и уменьшают надежность;

- возрастает цена конструкции.

Избежать этого можно, применив прессованную заготовку. Достоинство такой конструкции заключается в том, что в процессе прессования есть возможность получить продольные силовые элементы, которые можно использовать в конструкции космических станций для размещения аппаратуры, не увеличивая число продольных швов и не ухудшая условие герметичности емкости.

Рис. 9. Продольные элементы

Продольные элементы установлены с шагом 15° по всему внутреннему радиусу обечайки.

Для того чтобы передать равномерное действие нагрузки в продольном силовом элементе, на шпангоуте необходимо произвести доработку.

На длине 30 ¸ 35 мм от сварного шва срезать продольный силовой элемент под углом 45°, оставив в месте перехода к оболочке 5 мм, произвести химическую обработку обечайки до конструктивной толщины 2 мм.

В месте перехода от продольного силового элемента к шпангоуту выполняется химическое фрезерование под углом 45°, обеспечив переход скругления R = 10 мм. В результате химического фрезерования образуется силовой элемент двутаврового сечения, при этом кромки химического фрезерования обрабатывают под углом 45° для снятия концентрации напряжения. Продольный силовой элемент может иметь произвольную форму сечения, и выбирается из конструктивных соображений, которые учитывают особенности крепления аппаратуры в отсеке.

Заключение

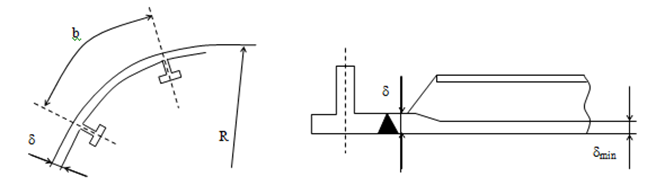

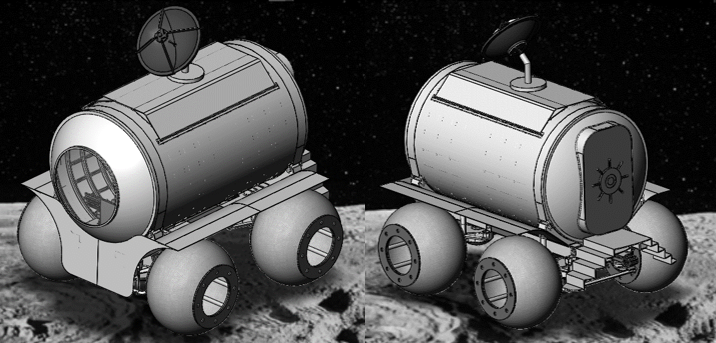

Разработка конструкции универсальной транспортной платформы для передвижения по поверхности Луны представляет собой важный шаг в освоении космического пространства и исследовании других планет. Эта платформа (рис. 10) позволит значительно увеличить мобильность астронавтов и обеспечить эффективное перемещение по сложному лунному рельефу.

Рис. 10. Общий вид универсальной транспортной платформы

Благодаря использованию передовых технологий и инновационных материалов, такая платформа будет легкой, надежной и способной справиться с любыми трудностями, которые могут возникнуть при передвижении по Луне.

- Прочность летательных аппаратов [Электронный ресурс]: интерактив. мультимед. пособие в системе дистанц. обучения «Moodle» / Л.М. Савельев, И.С. Ахмедьянов; Минобрнауки России, Самар. гос. аэрокосм. унт им. С. П. Королева (нац. исслед. ун-т). – Электрон. текстовые и граф. дан. (5,1 Мбайта). – Самара, 2012. – 1 эл. опт. диск (CD-ROM).