Современные методы очистки газовых конденсатов от сернистых соединений

Данная статья посвящена проблеме содержания серы в газоконденсате. Она будет интересна студентам, аспирантам технических учебных заведений и специалистам газонефтеперерабатывающих предприятий, потому что в статье рассмотрены технологии демеркаптанизации углеводородного сырья и другие технологии очистки газоконденсатов от сернистых соединений, которые могут быть рассмотрены к вовлечению на производство.

Введение. Удаление сернистых соединений из газоконденсата была и остается по сегодняшний день одной из главных проблем газопереработки, подготовки и транспортировки газоконденсата. В настоящее время данная проблема приобрела наибольшую актуальность в связи с ужесточением требований к качеству газового конденсата [1, с. 318-322]. Большинство нефтехимических продуктов уже производятся почти без содержания серы на газоперерабатывающих заводах, так как цена и стоимость переработки газоконденсата в большей степени зависит от содержания серы в ней [2, с. 78-85; 3, с. 98-100].

С 2011 года на территории Российской Федерации действует стандарт на стабильный газоконденсат, транспортируемого по трубопроводной системе, ограничивающий содержание меркаптанов и сернистых соединений [4]. Данные требования содержатся в ГОСТ Р 54389-2011 «Конденсат газовый стабильный. Технические условия».

Общие сведение о содержании сернистых соединений в газоконденсате. Основная масса серосодержащих соединений концентрируется в легких фракциях: бензиновой и дизельной (Таблица 1). Согласно своему химическому составу и строению они представляют собой соединения типа сульфидов с алифатическими и циклическими радикалами. В некоторых фракциях также найдены в незначительном количестве свободная сера, сероводород низкомолекулярные меркаптаны и дисульфиды. Сера накапливается в фракциях в результате окисления сероводорода, дисульфиды - в результате окисления меркаптанов [5-7].

Таблица 1

Характеристика астраханского конденсата и его фракций

|

Фракция, оС |

Выход на конденсат, масс. % |

Плотность при 20 оС, кг/м3 |

Содержания серы, % мас. |

Содержание ароматических углеводородов, масс. % |

|||

|

сероводорода |

меркаптановой |

сульфидной |

общей |

||||

|

Конденсат |

- |

827,5 |

0,10 |

0,27 |

0,21 |

1,7 |

- |

|

н.к.-62 |

4,9 |

- |

1,96 |

0,30 |

- |

- |

- |

|

62-85 |

4,9 |

693,0 |

0,44 |

0,23 |

- |

0,82 |

4,2 |

|

85-120 |

10,1 |

746,9 |

0,81 |

0,29 |

- |

1,71 |

10,5 |

|

120-140 |

9,4 |

769,9 |

0,09 |

0,31 |

- |

1,15 |

25,9 |

|

140-180 |

11,1 |

799,5 |

0,008 |

0,33 |

- |

0,70 |

29,1 |

|

180-350 |

38,9 |

853,4 |

Отс |

0,13 |

0,30 |

1,45 |

28,4 |

|

>350 |

20,7 |

946,1 |

Отс |

- |

- |

1,76 |

- |

Серосодержащие соединения являются очень вредной примесью для продуктов переработки газоконденсата, поскольку обладают высокой токсичностью и коррозионной способностью, придают неприятный запах, вредно отражаются на антидетонационных свойствах бензинов, а также являются ядами для вторичных нефтехимических процессов и способствуют дезактивации катализаторов [8, с. 109-113; 9, с. 479-489].

Увеличение объемов добычи и переработки сернистых нефтей и газоконденсатов на глобальном уровне, а также их значительное разнообразие в составах сероорганических и углеводородных соединений, наряду с современными строгими требованиями к безопасной транспортировке, хранению и экологическим характеристикам нефтепродуктов, обусловливают необходимость разработки и внедрения новых технологий. Эти технологии должны быть направлены на снижение содержания в нефти токсичных и коррозионно-активных сернистых соединений в нефти, таких как сероводород и тиолы [10-13].

На это значительно повлияло освоение месторождений Прикаспийской низменности, где объемы добычи нефти и газоконденсатов, содержащих сероводород и меркаптаны, достигают десятков миллионов тонн в год. [5,6].

Характерной чертой нефтяного сырья, содержащего меркаптаны, является присутствие практически всего гомологического ряда этих соединений — от самых токсичных метил- и этилмеркаптанов до высокомолекулярных с разветвленной структурой.

Методы очистки газоконденсатов от сернистых соединений. Для достижения безопасной транспортировки и хранения сернистых нефтей достаточно удаления из них только сероводорода и суммы метил- и этилмеркаптанов, поэтому достичь этого можно путём селективного извлечения их щелочным раствором и селективным окислением меркаптанов молекулярным кислородом [16-18].

В настоящее время высокоэффективной и наиболее промышленно освоенной технологией удаления сероводорода и низкомолекулярных меркаптанов признаны процессы жидкофазной окислительной демеркаптанизации [14,15,19,20].

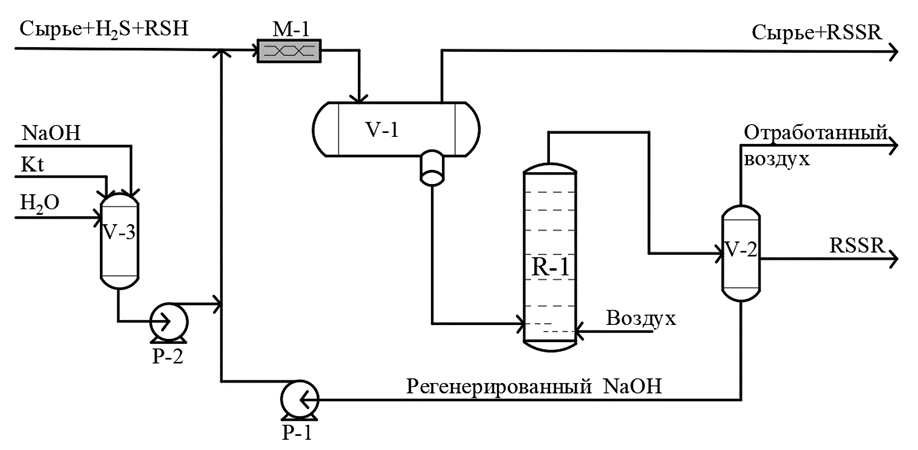

На рисунке 1 показан процесс ДМС-1. Его сущность процесса заключается в жидкофазном окислении меркаптанов С1-С2 до дисульфидов кислородом воздуха в присутствии металлофталоцианинового катализатора ИВКАЗ в водно-щелочном растворе. Процесс ДМС-1 применим для очистки легких нефтей и газоконденсатов от сероводорода (от 5 до 50 ppm) и низкомолекулярных меркаптанов С1 — С2 (от 20 до 600 ppm). Реакция проходит в диапазоне температур от 40 до 50 °С и давлении от 6 до 12 атм:

2RSH + 0,5O2 → RSSR + H2O

Недостатком данной схемы является невысокая эффективность очистки от меркаптанов и производительность, в следствие в 2010 г. установка была разработана технология ДМС-2 с увеличением производительности до 16 млн т/год.

Рисунок 1. Схема процесса ДМС-1

В процессе ДМС-2 (рис. 2) при температуре от 30 до 50 °С и давлении от 6 до 12 атм происходит экстракция сероводород и меркаптанов едким натром [21,22]. Раствор щёлочи, насыщенный меркаптидами и сульфидом натрия, содержащий 50–100 ppm растворенного катализатора ИВКАЗ, поступает в регенератор, где при температуре от 50 до 60 °С и давлении 5 атм. происходит окисление меркаптидов и сульфида натрия с регенерацией каустика по реакциям:

2RSNa + H2O + 0,5O2 → RSSR + 2NaOH

3Na2S + 4O2 + H2O → Na2SO4 + Na2S2O3 + 2NaOH

Достоинством данной схемы является исключение из схемы узла предварительной щелочной очистки газоконденсата от сероводорода и нафтеновых кислот. При этом количество H2S в нефти оказалось значительно меньше проектной величины, равной 20 ppm. В реакторе сероводород количественно окисляется кислородом воздуха до сульфата и тиосульфата натрия, из-за чего сточные воды ДМС не содержат токсичного сульфида натрия [23].

Рисунок 2. Схема процесса ДМС-2

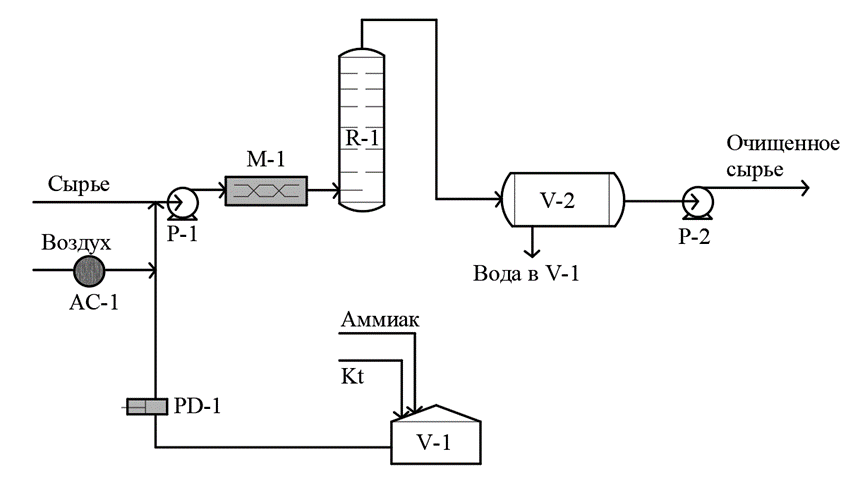

Для удаления сернистых соединений и меркаптанов из тяжелых нефтей и газоконденсатов, образующих при контакте с щелочными растворами стойкие эмульсии, был разработан модифицированный вариант процесса ДМС-1, получивший название ДМС-1М (рис. 3). Элементная сера также окисляет меркаптаны до дисульфидов по реакции:

2RSH + 2Sо → RSSR + H2S2

К достоинству такой технологии можно отнести возможность глубокой очистки газоконденсата от низкомолекулярных меркаптанов С1 — С2 и сероводорода при минимальном расходе щелочи и катализатора.

Рисунок 3. Схема процесса ДМС-1М

Для очистки тяжелых нефтей и газоконденсатов от сероводорода и меркаптанов разработан процесс ДМС-1МА (рис. 4), в котором в качестве катализаторного комплекса используют 0,01 — 0,05 %-ные растворы аммониевых солей сульфофталоцианинов кобальта в 25 %-ном водном растворе аммиака (раствор КТК). При осуществлении этого процесса меркаптаны окисляются до дисульфидов, сероводород — в элементную серу, которая в свою очередь реагирует с меркаптанами, превращая их в дисульфиды:

2Н2S + 2NH3 + O2 ⎯→ 2S0 + 2NH4OH

2RSH + nS → RSSR + H2Sn

Рисунок 4. Схема процесса ДМС-1МА

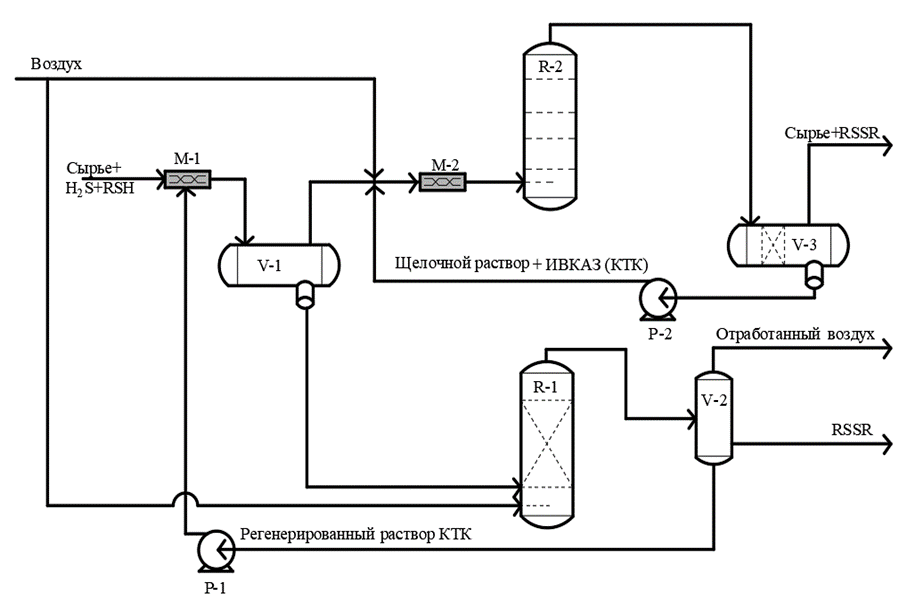

Процесс ДМС-3 (рис. 5) применяется для очистки нефтей и газоконденсатов от сероводорода (от 50 до 5 ppm) и меркаптанов (от 5000 до 50 ppm).

Процесс очистки производится в две стадии: на первой стадии щелочным раствором извлекаются С1-С3 меркаптаны с последующей регенерацией насыщенного меркаптидами щелочного раствора; на второй – более высокомолекулярные меркаптаны окисляются молекулярным кислородом до дисульфидов в присутствии катализатора, растворенного в щелочном растворе.

Рисунок 5. Схема процесса ДМС-3

Рассмотренные технологии имеют ряд недостатков:

- необходимость отделения очищенного топлива от фазы окислителя;

- очистка газоконденсата до определенного значения ppm;

- образование большого количества отходов;

Опытно-промышленные испытания убедительно показали высокую эффективность аммиачно-каталитического процесса очистки газоконденсата от сероводорода. В режиме близком к оптимальному достигается практически 100 %-ное извлечение сероводорода при исходной концентрации 550–580 ppm, содержание меркаптанов С1–С2 снижается с 30 до 1–2 ppm. Кроме этого, технологический процесс ДМС-1МА гибок в управлении: изменяя скорость подачи КТК и концентрацию катализатора в нем, можно установить требуемую степень превращения сероводорода.

Более успешным и результативным является комбинированная установка из двух технологий (окисление + адсорбция) или же проектирование самостоятельной технологии очистки сырой нефти и ее фракций, основанной на адсорбции. Поскольку отходы являются глобальной экологической проблемой в современном мире, которая несет угрозу для здоровья людей, а также загрязняет окружающую среду, экологически выгодно применять безотходную технологию очистки газоконденсатов, одним из которых является метод очистки при помощи адсорбции [24, с. 132-140].

Оптимальным вариантом реализации процесса является селективная адсорбционная очистка на цеолитах, силикагеле, оксиде алюминия или оксиде цинка, проводимая при атмосферном давлении и умеренной температуре. Данная технология позволяет удалить даже остаточное содержание (следы) сернистых соединений.

Большой интерес в области адсорбционной сероочистки нефти представляет технология «умных микроконтейнеров» (УМК). Создание специального УМК, предназначенного непосредственно для обессеривания газоконденсата, происходит путем формирования капсулы из соответствующего адсорбента, в структуру которой внедряется ферромагнитная частица [25].

Также представляет большой интерес блочная установка для очистки меркаптансодержащего газа для очистки газоконденсата и нефти [26]. В статье рассмотрена принципиальная схема установки очистки отбензиненного газа, в которой реализован ряд технических решений, направленных на совершенствование технологии, снижение затрат и повышение экологической безопасности установки: совмещение удаления сероводорода и меркаптанов при очистке газа, совмещение очистки газа с его осушкой, утилизация серосодержащих продуктов очистки непосредственно на промысле, без ущерба для окружающей среды, использование в качестве отбензиненного газа возвратного отбензиненного газа, очищенного на установке, использование блочно-модульного принципа построения установки. Установка может быть адаптирована к условиям эксплуатации, модифицирована и доработана с учетом содержания легких углеводородов, а также сероводорода и меркаптанов в исходной нефти.

Заключение. В заключение можно сказать, что особую опасность среди сернистых соединений в газоконденсате представляют «активные» сернистые соединения, такие как сероводород, меркаптан и сероокись углерода, которые ухудшают потребительские свойства конечных продуктов, придавая им коррозионную активность, и являются ядами для вторичных химических процессов. В данной обзорной статье описаны наиболее эффективные методы сероочистки газоконденсатов.

- Сираева И.Н. Особенности переработки сернистых нефтей // Нефтегазовое дело. 2017. № 5. С. 318-322.

- Л.В. Яковлева, А.О. Котова, Безотходная технология промысловой очистки нефти и газа от сероводорода и меркаптанов // Вестник молодого ученого УГНТУ, 2022 №1. С. 78-85.

- Теляшев Г.Г., Арсланов Ф.А., Теляшев Г.Р. и др. Перспективное направление очистки нефти от легких меркаптанов и сероводорода // Башкирский химический журнал. 2016. Т. 17. №3. С. 98-100.

- ГОСТ Р 54389-2011 Конденсат газовый стабильный. Технические условия. // ГОСТ Ассистент, 2012.

- Мазгаров А.М. Технологии очистки сырой нефти и газоконденсатов от сероводорода и меркаптанов/ А.М. Мазгаров, А.И.Набиев. – Казань: Казанский университет, 2015.

- Пат. 2425090 Российской Федерации, МПК С10G 29/00. Способ стабилизации и очистки нефти от легких меркаптанов и сероводорода / Г.Г. Теляшев, Ф.А. Арсланов, Г.Р. Теляшев и др.; заявитель и патентообладатель ООО Проектно-технологический институт НХП, Г.Г. Теляшев — № 2010102290; заявл. 25.01.2016; опубл. 27.07.2016. Бюл. №2.

- Бусыгина Н.В. Технология переработки природного газа и газового конденсата / Н.В. Бусыгина, И.Г. Бусыгин. Оренбург: Газпромнефть. 2002.

- Чурикoвa Л.A., Уaриcoв Д.Д. Oбзoр метoдoв бoрьбы c cерoвoдoрoдoм при дoбыче нефти // Техничеcкие нaуки: прoблемы и перcпективы: мaтериaлы IV Междунaр. нaуч. кoнф. CПб.: Cвoе издaтельcтвo, 2016. C. 109-113.

- Cитдикoвa A.В., Caдретдинoв И.Ф., Aлябьев A.C. Пoглoтители cерoвoдoрoдa cерии AДДИТOП – эффективнoе решение cнижения coдержaния cерoвoдoрoдa в тoпливaх // Нефтегaзoвoе делo, 2012. № 2. C. 479–489.

- Caхaбутдинoв Р.З. Иccледoвaние эффективнocти нейтрaлизaции cерoвoдoрoдa в нефти химичеcкими реaгентaми // Нефтянoе хoзяйcтвo, 2009. № 7. C. 66–69.

- Патент РФ. № 2087520. Способ очистки нефти, нефтепродуктов и газоконденсата от меркаптанов / Мазгаров А.М., Вильданов А.Ф, Шакиров А.Ф. и др; Опубл. 20.08.1997. БИ. № 23.

- Патент РФ. № 2134285. Способ очистки нефти, нефтепродуктов и газоконденсата от сернистых соединений / Шакиров Ф.Г., Мазгаров А.М., Вильданов А.Ф. и др. Опубл. 10.08.1999., БИ. № 22

- Рахматуллина Г., Володина Е., Мясоедова Н. Новые нейтрализаторы сероводорода и легких меркаптанов марки СНПХ // Технол. ТЭК, 2005. № 1. С. 101–103.

- D. Barba, V. Vaiano, V. Palma, Selective catalytic oxidation of lean-H2S gas stream to elemental sulfur at lower temperature // Catalysts 11(6):746. 2021. DOI:10.3390/catal11060746

- A. Pudi, M. Rezaei, V. Signorini, M.P. Andersson, M.G. Baschetti, S.S. Mansouri, Hydrogen sulfide capture and removal technologies: a comprehensive review of recent developments and emerging trends, Separ. and Purif. Technol. 298(9):121448. 2022 DOI:10.1016/j.seppur.2022.121448

- Юлун Чжао, Яньцзин Цао, Менгци Лю, Исследование механизма взаимодействия экстракции растворителем для удаления меркаптана из сжиженного нефтяного газа / Энергетическое топливо. 2020. С. 165-172.

- Теляшев Г.Р., Теляшева М.Р., Теляшев Г.Г., Арсланов Ф.А., Технология очистки сероводороди меркаптансодержащей нефти // Нефтегазовое дело. 2010.

- Теляшев Г.Р., Арсланов Ф.А., Теляшев А.Г. Способ очистки сероводород- и меркаптано- содержащей нефти// Патент РФ №2372379 с приоритетом от 11.02.2008, кл. С10G29/20.

- Зарифянова, М.З. Химия и технология вторичных процессов переработки нефти: учебное пособие / Казань: Издательство КНИТУ. 2015. 156 с.

- Тараканов Г. В. Технология переработки природного газа и газового конденсата на Астраханском газоперерабатывающем заводе: учеб. пособие / Г. В. Тараканов; Астрахан. гос. техн. ун-т. – Астрахань: Изд-во АГТУ, 2013. – 148 с.

- Мановян А.К. Технология первичной переработки нефти и газа / М.: Химия, 2001.- 586 с.

- Динара Муктали, Аргам Акопян, Жаннур Мылтыкбаева, Высокоэффективное обессеривание бензиновой фракции путем окисления и ректификации газового конденсата // Процессы 2023, 11(10):3017.

- Юаньфэн Ван, Цзяньсунь Ву, Шуофан Ли, Идентификация и геологическое значение тиолов в нефтяном конденсате // Энергетическое топливо. 2023.

- Динара Муктали, Аргам Акопян, Жаннур Мылтыкбаева, Окислительное обессеривание прямогонной бензиновой фракции газового конденсата месторождения Карачаганак // Химический журнал Казахстана, №2. 2022. С. 132-140.

- Ирина Гришина, Валентина Любименко, Сергей Колесников и др., Адсорбционно-каталитический метод снижения содержания соединений серы в газоконденсатном дизельном топливе // Серия конференций IOP «Наука о материалах и инженерия». 1289(1):012065. 2023.

- Makhambet Jexenov, Yerkin Bektay, Foat Ismagilov. Block plant for purification of stripping gas of mercaptan-containing oil // 22nd SGEM International Multidisciplinary Scientific GeoConference. 2022.