Совершенствование процессов интегрированной системы менеджмента на предприятии

Статья направлена на анализ процессов и возможных рисков на пищевом предприятии, а также методы улучшения исследуемых процессов.

Согласно ГОСТ Р ИСО 22000 - 2019 предприятия пищевой промышленности при создании системы менеджмента безопасности пищевой продукции должны применять процессный подход, включающий цикл «PDCA» (Plan-Do-Check-Act) и риск-ориентированное мышление [1]. Формально это означает переход от функционального управления предприятием к процессному.

Для определения основных процессов, реализуемых на ООО «НИВА» необходимо четко определить области интегрирования каждого из применяемых стандартов (рис. 1).

Рис. 1. Области интеграции стандартов

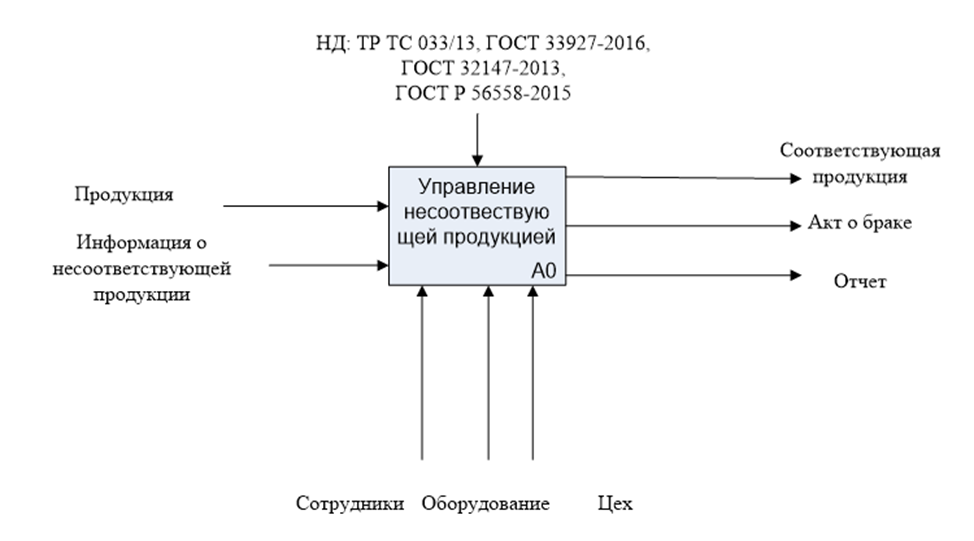

Одним из основных процессов, действующих на ООО «НИВА», является «Управление несоответствующей продукцией». Цель управления несоответствующей продукцией – предотвращение неумышленного использования или поставки продукции, которая не соответствует предъявляемым к ней требованиям.

Основой организации работы по управлению несоответствующей продукцией является:

- строгий учет продукции, находящейся в процессах производства;

- своевременная идентификация несоответствующей продукции и регистрация отклонений;

- изоляция несоответствующей продукции с неисправимыми дефектами;

- меры, направленные на устранение причин появления несоответствия;

- утилизация несоответствующей продукции.

Модель процесса «Управление несоответствующие продукции» ООО «НИВА» в нотации IDEF0 [2] представлена на рисунке 2.

Рис. 2. Модель процесса «Управление несоответствующей продукцией»

После построения контекстной диаграммы, проводится декомпозиция основного процесса. Основной процесс состоит из пяти подпроцессов:

- выявить несоответствующую продукцию;

- проанализировать причины возникновения несоответствий;

- принять решение;

- внедрить улучшения;

- создать отчет.

Процесс «Выявление несоответствующей продукции» декомпозируется на четыре блока:

- обнаружить несоответствующую продукцию;

- идентифицировать несоответствующую продукцию;

- зарегистрировать обнаруженное несоответствие;

- изолировать несоответствующую продукцию.

Входными данными являются продукция, информация о несоответствующей продукции, выходными данными – акт о несоответствующей продукции, изолированная продукция.

В процесс входит восемь функций: обнаружение несоответствий, решение о дальнейшем использовании, утилизация, анализ технологического процесса, проверка результативности, корректировка технологической документации, продолжение производства, подготовка отчета. Ответственность за их выполнение несут определенные сотрудники.

При реализации любого процесса есть риски, которые необходимо заранее предвидеть. Существует метод анализа видов и последствий потенциальных дефектов (метод FMEA) — это эффективный инструмент повышения качества разрабатываемых технических объектов, направленный на предотвращение дефектов или снижение негативных последствий от них [3]. Метод возможно применять и для процессов, которые уже запущены в производстве.

Главная его цель – изучение причин и механизмов возникновения несоответствий и предотвращение несоответствий (или максимальное снижение их негативных последствий), а следовательно – повышение качества продукции и сокращение затрат на устранение несоответствий на последующих стадиях жизненного цикла продукции [4].

Для оценки риска дефекта необходимо определить приоритетное число риска (ПЧР). ПЧР – обобщенная количественная характеристика объекта, полученная путем перемножения рангов значимости несоответствия, вероятности возникновения и вероятности обнаружения.

ПЧР определяется по следующей формуле:

ПЧР=  (1)

(1)

где S – значимость последствий несоответствия;

O – вероятность возникновения несоответствия;

D – вероятность обнаружения несоответствия.

Для каждой области применения должно быть установлено граничное значение ПЧРгр. В случае если фактическое значение ПЧР превосходит ПЧРгр, по результатам анализа должны разрабатываться и внедряться корректирующее/предупреждающие действия для снижения или устранения риска последствий. В данном случае ПЧРгр составляет 125.

Согласно полученным данным, наибольшее приоритетное число рисков имеет процесс «Принятие решения о дальнейшем использовании». ПЧР составил 210, что превышает ПЧРгр. Процесс «Исправление несоответствующей продукции» имеет тоже высокий ПЧР (150). Следовательно, необходимо предложить рекомендации по снижению риска для данных процессов, не превышающих ПЧРгр.

Улучшение процессов является неотъемлемым этапом управления процессами. Основная цель улучшения процессов – снижение изменчивости характеристик качества и устранение, или уменьшение степени влияния причин, порождающих изменчивость.

Для снижения приоритетного числа рисков неверно принятого решения, у которого значимость несоответствия S составила 7, вероятность возникновения O – 6, вероятность обнаружения D – 5, возможны следующие рекомендации:

- повышение квалификации сотрудников, внедрение дополнительного обучения;

- стимулирование мотивации сотрудников к повышению качества своей работы;

- строгий контроль за выполнением работ;

- грамотное распределение обязанностей между сотрудниками.

При соблюдении вышеперечисленных рекомендаций вероятность возникновения несоответствия O снизится с 6 до 5, вероятность обнаружения D – с 5 до 3. ПЧР с учетом выполненных рекомендаций составит 105, что ниже установленного предела ПЧРгр, равного 125.

В процесс «Исправление несоответствующей продукции» значимость несоответствия S составила 6, вероятность возникновения O – 5, вероятность обнаружения D – 5. Для снижения приоритетного числа рисков неверно принятого решения возможны следующие рекомендации:

- грамотное планирование выполняемых работ;

- применение штрафных мер к сотрудникам;

- строгий контроль за выполнением работ.

При соблюдении вышеперечисленных рекомендаций вероятность возникновения несоответствия O снизится с 5 до 4, вероятность обнаружения D – с 5 до 3. ПЧР с учетом выполненных рекомендаций составит 72, что ниже установленного предела ПЧРгр, равного 125.

- ГОСТ Р ИСО 22000 - 2019. Системы менеджмента безопасности пищевой продукции. Требования к организациям, участвующим в цепи создания пищевой продукции. Режим доступа: https://base.garant.ru/72743538/

- Пирогова, Е. В. Управление бизнес-процессами предприятия: учебное пособие / Е. В. Пирогова. Ульяновск: УлГТУ, 2017. -107 с.

- Гуминская, И.Р. Анализ подходов для оценки рисков в СМК / И.Р. Гуминская, Ю.Г. Малахова //Актуальные проблемы промышленности. - 2019. - Т.2. - С.585 -586.

- Поспелова, Е.А. Реализация риск –ориентированного подхода при проведении внутренних аудитов / Е.А. Поспелова, В.М. Мордова, В.А, Здесенко // Вестник БГТУ им. В,Г. Шухова. - 2017. - № 8. - С.215 -218.